Neu erfunden habe ich sie nicht. Auch unterscheiden sich meine nicht wesentlich, von den vielen anderen, die im Netz zu finden sind.

Dennoch möchte ich euch zeigen, wie ich meine gebaut habe und warum ich sie genau so und nicht anders gebaut habe.

Alle angegebenen Maße sind natürlich individuell auf die Gegebenheiten meiner Absaugung abgestimmt und können bei euch deutlich davon abweichen.

Folgendes Material habe ich verwendet:

Für die Auswahl des Materials gab es keinen speziellen Grund. Es war das, was ich gerade da hatte.

- Tischlerplatte 16 mm

- Sperrholz Pappel 10 mm

- Sperrholz Buche 4 mm

- PU Rohr 50 mm

- Holzleim

- 2-Komponenten Kleber

- Schrauben 20×3 mm

Verwendete Maschinen/Werkzeuge:

- Tischkreissäge / Kappsäge

- Kreisschneider

- Bandschleifer

- Akkubohrer

- Federzwingen

Ausgangssituation:

Meine „Absauganlage“ besteht zur Zeit aus einem Nass-/Trockensauger (Kärcher WD2) und einem Rohrsystem aus 50 mm PU Rohren. Insgesamt verteilt sich das Rohrsystem auf 4 Stränge. Einer zur Kappsäge, einer zur Tischkreissäge, einer zu meiner „Bohrstation“ und einer zum Anschluss von Schleifern, Fräsen, etc.

Die Rohre sind mit PVC Rohrschellen auf der OSB Wand befestigt. Bedingt durch die Rohrschellen beträgt der der Abstand des Rohres zur Wand nur 20 mm. Daraus ergaben sich dann quasi die Maße für die Sperrschieber.

So habe ich es gemacht:

Als erstes erfolgte der Zuschnitt von 8 Holzquadraten (86 x 86 mm) an der Tischkreissäge

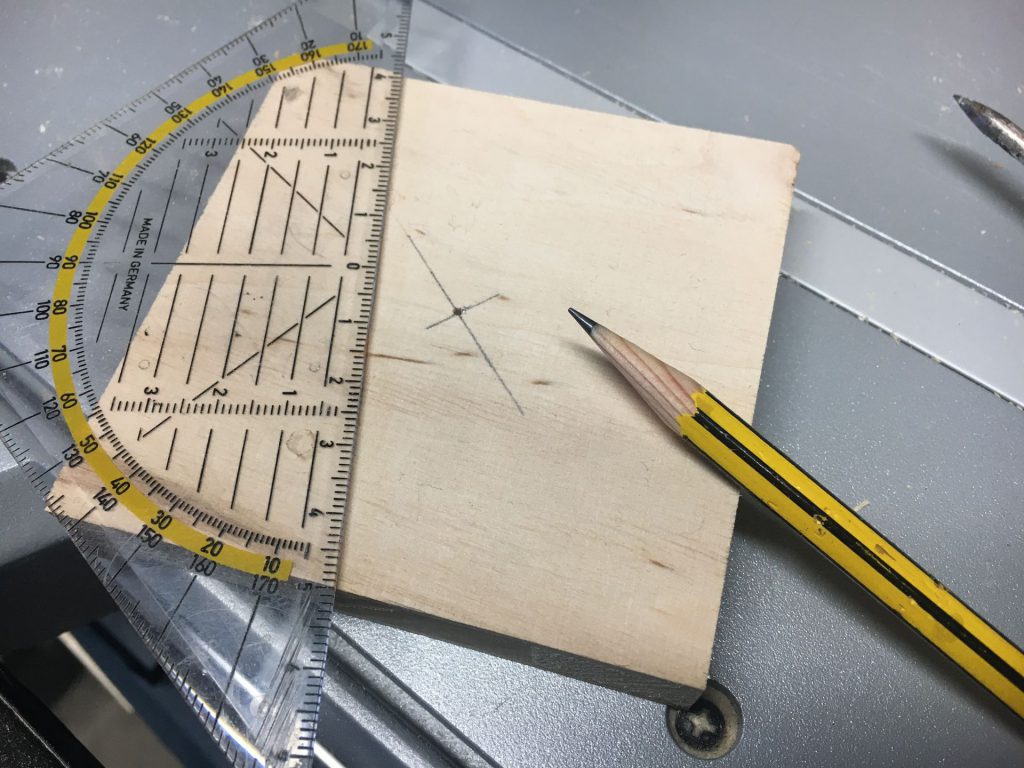

Auf den Zuschnitten wurde der Mittelpunkt markiert und mit einem 8 mm Bohrer vorgebohrt. Das vorbohren habe ich gemacht, weil sich mein Kreisschneider bauartbedingt stark in das Werkstück zieht. Je nach verwendetem Kreisschneider ist dies also nicht nötig.

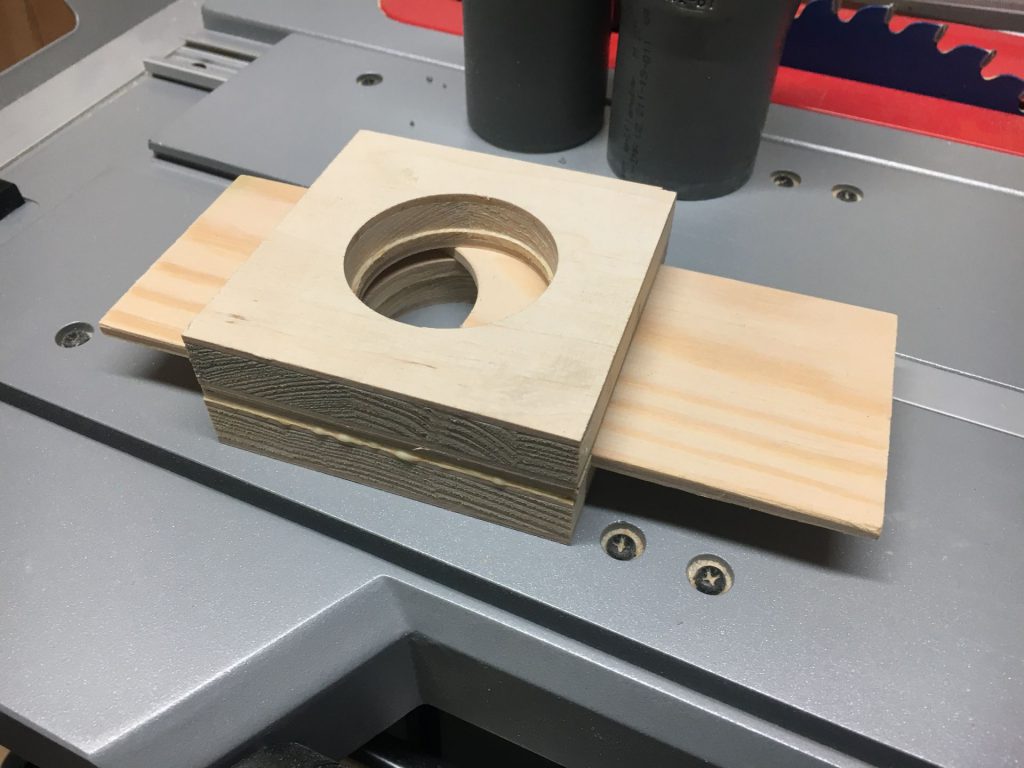

Mit dem Kreisschneider habe ich von der einen Seite mit exakt 50 mm ca. 14 mm tief geschnitten (also nicht ganz durch). Anschließend habe ich von der anderen Seite mit 48 mm das Loch durchgebohrt. So entsteht ein Kante, die verhindert, dass das eingeschobene PU Rohr nachher zu weit durchrutscht.

Im nächsten Schritt erfolgte der Zuschnitt des „Schiebers“ (66 x 185 mm) und der Führungsleisten (10 x 86 mm). Beides aus dem 4 mm Sperrholz. Der Kreisausschnitt im „Schieber“ hat einen Durchmesser von 50 mm und in meinem Fall einen Abstand von 34 mm vom Ende des „Schiebers“.

Nach dem schleifen aller Teile wurden die Führungsleisten auf eine Seite des einen Quadrates aufgeleimt und danach das 2. Quadrat aufgeleimt.

Der Schieber wurde am Bandschleifer noch so weit runter geschliffen, dass er leicht rein und raus gezogen werden kann.

Ein kurzes Stück PU Rohr (21 cm?) wurde in der Mitte mit der Kappsäge durchtrennt und von beiden Seiten in den Sperrschieber eingeklebt. Dafür habe ich 2-Komponentenkleber verwendet.

Das war es im Prinzip schon fast.

An einem Ende des „Schiebers“ habe ich dann von oben und unten noch einen kleinen Streifen (66 x 15 mm) aus dem 8 mm Sperrholz aufgeleimt. Am anderen Ende habe ich Streifen (66 x 15 mm) aus dem 10 mm Sperrholz verwendet und statt es aufzuleimen, habe ich es geschraubt. So lässt sich der „Schieber“ später eventuell mal raus nehmen.

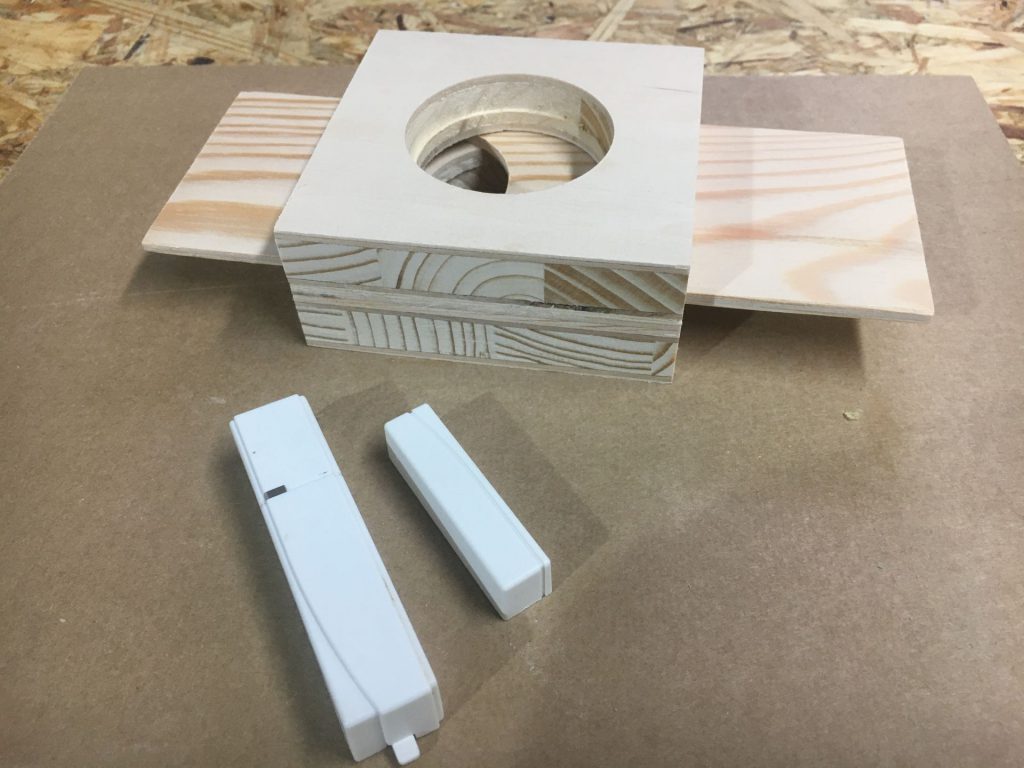

Für den 4. Sperrschieber habe ich mir dann noch etwas besonderes einfallen lassen. Er erhielt einen Funkschalter, der beim öffnen des Schiebers automatisch die Absaugung einschaltet und beim schließen diese wieder ausschaltet. An den anderen Sperrschiebern (Tischkreissäge, Kappsäge und Bohrstation) schaltet die Absaugung automatisch ein, wenn die Maschine gestartet wird. Wie ich das im einzelnen gemacht habe, erkläre ich in einem späteren Blog.

Hier noch ein paar Bilder zum gepimmten 4. Sperrschieber: